该产品经液氮灌装机处理后,可实时检测罐装、PET瓶装等碳酸产品灌装后的压力,快速检测并剔除不良品,并提供声光报警。用户可随时监控前端设备,确保其正常运行,防止不良品流入市场造成不良影响。持续剔除不良品可触发前端设备潜在问题预警,并可设置前端设备自动停机,最大限度降低损失。此外,系统可帮助用户在不损坏罐体的情况下调节液氮灌装量,确保罐内压力适宜。

设计基础

在罐装饮料包装过程中,由于生产设备的稳定性、操作人员的技术水平等因素,各个环节都会出现质量缺陷,导致不良品的产生,影响产品质量。常见问题包括:

| 序列号 | 质量缺陷 | 风险 | 解释 |

| 1 | 密封不严 | 物料泄漏 | 封口机问题 |

| 2 | 瓶盖损坏 | 物料泄漏 | 上限问题 |

目前,大多数制造商依靠人工检查来控制这些风险,但人工检查具有明显的局限性,例如:

| 序列号 | 缺点 | 解释 |

| 1 | 容易疲劳,导致精度不稳定 | 受生产线速度影响很大 |

| 2 | 准确度低,人为因素导致的不确定性 | |

| 3 | 劳动力成本增加 |

如上所述,传统的人工检测方法无法有效检测生产线上的各种质量缺陷,难以有效控制生产风险。

解决方案

根据饮料罐的生产工艺流程,在生产线的适当位置安装自动化检测设备,对每件产品进行在线检测,自动剔除不良品。拟安装设备清单如下:

| 序列号 | 安装位置 | 设备名称 |

| 1 | 灌装、封口后 | 压力检测机 |

通过安装自动化检测设备,实现对每个包装环节的质量管控,实时剔除不良品。一旦出现生产异常,完善的报警系统能够及时通知现场操作人员,确保及时排除故障,确保生产效率。

安装在线检测机的优势

| 序列号 | 优势 | 解释 |

| 1 | 高速、高效 | 有效替代高速生产线上的大量人工检测 |

| 2 | 高精度 | 有效解决人工检测的准确性问题 |

| 3 | 可靠性保证 | 整体设备运行比人工检查更可靠 |

| 4 | 生产数据管理 | 收集并分析生产数据,计算产品缺陷率 |

| 5 | 整个包装线的信息化管理 | 包装后工序的信息化管理 |

这些优势不仅仅是检测,因为先进的自动化设备应该是未来智能工厂的重要组成部分,提供工业以太网接口和多种通信支持等功能,可轻松升级到自动化和网络化。

产品特性

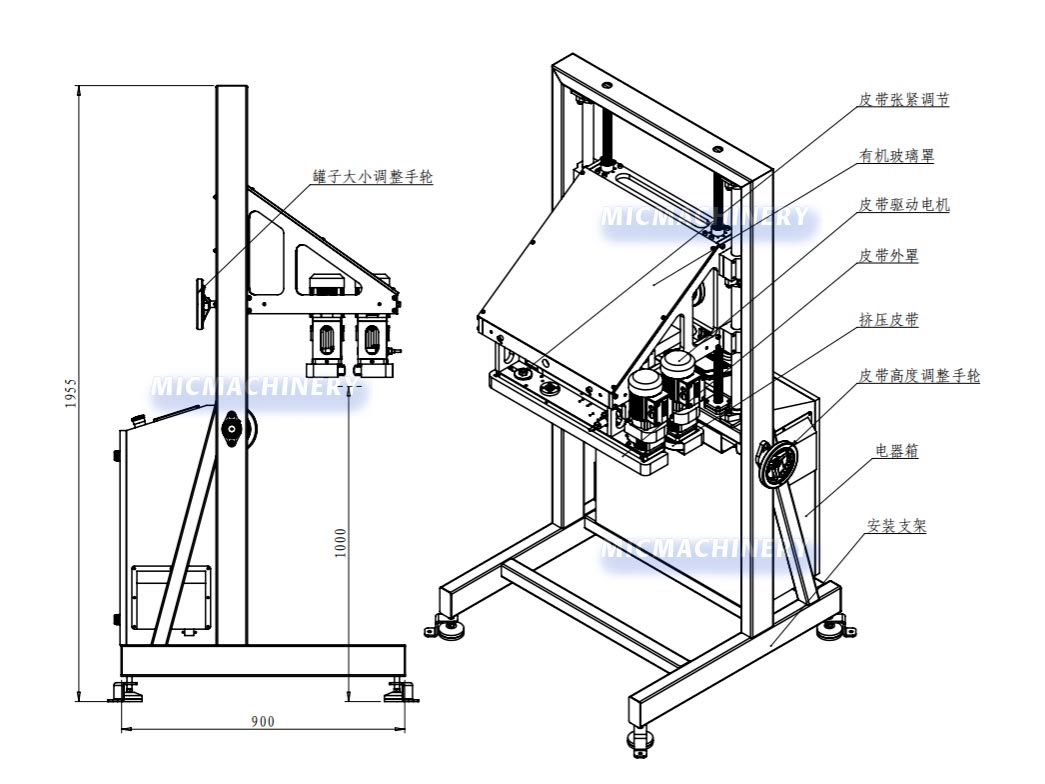

该监控系统采用西门子PLC和高精度动态跟踪传感器,能够感知微小的压力变化,并将实时数据传送至PLC,PLC进行计算并及时输出结果,实现对每一件被测产品的实时监控。

| 范围 | 规格 |

| 额定输入电压 | 220伏/交流电-50赫兹 |

| 当前的 | ≤5A |

| 湿度 | 相对湿度0-100% |

| 工作海拔 | 可在海拔 6050 米处运行 |

| 噪音 | 持续噪音≤78dB |

| 机器重量 | 200公斤 |

| 容量 | 速度 800/分钟 |

| 适用产品 | 碳酸制品(啤酒、碳酸饮料、液氮制品、PET瓶等) |

| 成分 | 品牌 | 起源 |

| PLC控制器 | 西门子 | 德国 |

| 触摸屏 | 新业 | 中国 |

| 开关电源 | 明纬 | 台湾 |

| 电磁阀 | 亚德客 | 台湾 |

| 圆柱 | 亚德客 | 台湾 |

| 接近开关 | 欧姆龙 | 日本 |

| 编码器 | 欧姆龙 | 日本 |

| 分析软件 | 自主研发 | 中国 |

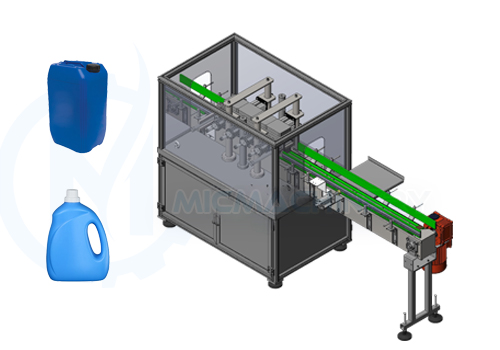

RELATED PRODUCTS